深澤直人氏をディレクターに迎え、2024年3月に発表された「WO Timeless standard collection」。このメディアを運営する、木を育てている会社ウッドワンがつくる、新シリーズが誕生しました。

これまで、木に携わるさまざまな職業の人へインタビューをする中で、木が持ついろんな個性と多様性を見つめてきましたが、「木」という自然美を好み、それを生業とするひとや企業には、どこか共通した考え、想いがあるように感じています。

今回は今一度原点に返り、このメディア運営を行う私たちの仕事、内側を見つめ、木を育てている会社のものづくりについて「WO ダブルオー」を通じて、一緒に想いを共有したいと思います。

WOブランドについてはこちら→“うぉぉー!”人生を豊かにする建材。

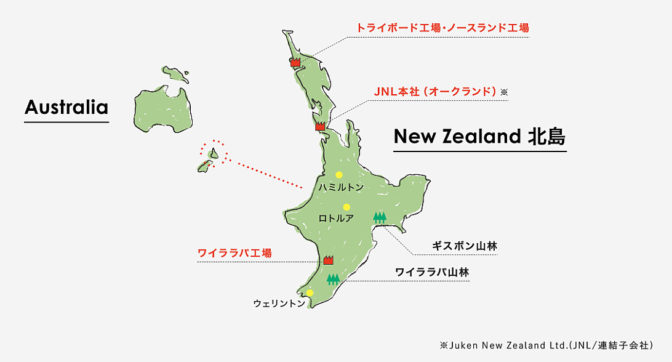

ウッドワンは、1990年に現地法人JNL(Juken New Zealand Ltd.)を設立し、ニュージーランド北島に国有林の経営権を獲得しました。それ以降、法正林施業を実施し、製品加工に至る一連の作業を現地工場・現地雇用で行ってきました。

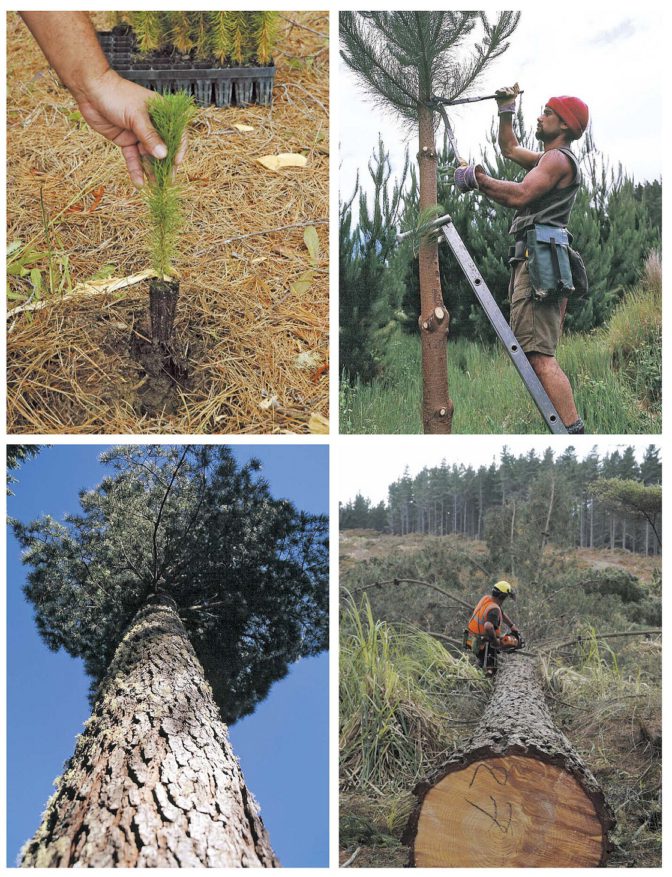

植林、育林、間伐、伐採。

ウッドワンが、手をかけて育てた約4万ヘクタールの森の資源、ニュージーパインの原木は、現地で製材、一次加工を終えたあと、日本、フィリピンにある二次加工工場へ運ばれ、その後商品化され、皆さまへ届けられます。

原木とは

加工される前の木。森から切り出された、もとの木。

ウッドワンが初めて、植林を開始したのが1990年。一から私たちが植えた小さな苗木は、それからすくすくと育ち、およそ30年経った2024年現在、森の木々たちは次々と伐採期を迎えています。

私たちは、ここが再出発点、新たな幕開けだと思っています。原木を語らずして、このWOのシリーズはありませんでした。

Floorling

今回はこの「原木」について。WOシリーズの中でも、深澤さんが一番最初につくりたいと声をあげてくださった板目の床材。

この挑戦、商品開発を実現するため、携わった初期メンバー4人(商品企画室I岡室長/技術開発部 A部長/生産管理室I浦室長/床材工場N課長/串戸工場Y課長)にお話をお伺いしています。

今までにない商品を一から開発。本当に大変だったと思います。

I浦室長:そうですね。まず、原木のサイズがとにかく大きいじゃないですか。試作(サンプル)を日本で作るにも、現地ニュージーランド(JNL)と日本では、距離もあり、この資材の輸送が大変でしたね。小さいものだと空輸できるんですけど、このサイズ感のものだとそういう話にならなくて。ひたすら船を使って送るとなると、最短でも2か月くらいかかっちゃうんです。やっぱり開発しようと思ったときに、ここが一番やり辛かったですね。

試作材をオーダーしても、日本で2か月待つしかないんですね。

I岡室長:最初は芯に近いところをどこまで使えるのかの確認も含め、JNLで1本まるごと使えて歩留まりの良い板目製材方法で依頼しました。

試行錯誤した結果、突板になり製材方法が変更になりましたが、既に依頼していた材料は海の上だったりもしました。だから、製材品の在庫も嵩んで、多方面から結構怒られましたね…(苦笑)

ニュージーランドですくすく育った、大きな原木をできるだけそのまま生かすというプロジェクトは、大きなハードル、挑戦だったんですね。

I岡室長:当初、深澤さんからは、できるだけ長く、できるだけ幅が広く…「木を育てているからこそ叶えることができないか」という、森のルーツを知ってくださっていたからこそのリクエストがありました。

原木自体は6~8mあるので、最初はどこまでの長さでできるか、それは無垢材でできないか、いろいろ考えましたね。

最初は「突板」ではなく「無垢」の床材で考えていたんですね。

I浦室長:やっぱり、最初は「無垢」でいきたいという想いがありましたからね。

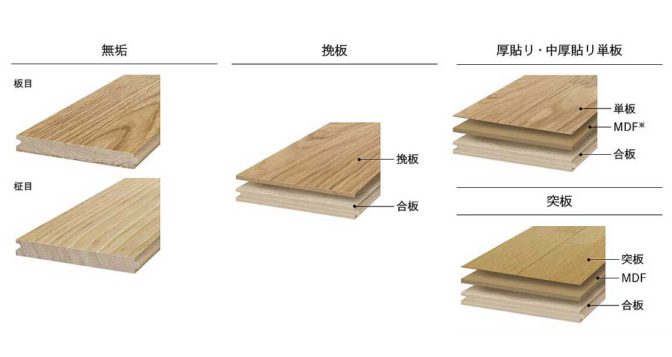

床材の種類には…無垢、挽板、突板 いくつかの種類があります。

最終的に板目の突板で、3mもの長尺の床材をつくることになった経緯を教えてください。

I岡室長:最初JNLから原木を入れてもらう前(実際に届くまで)は、日本に在庫があった板目の「ノタ付カウンター」で青木さんと試作に取り掛かりました。たまたま別の商品開発をしていて、偶然も重なったタイミングでした。

ノタ付カウンターを乗せたトラックを二人で運び、広島の佐伯町にある外注先に設備を借りてノタをカットし、その後、兄弟会社の中本造林を経由して持ち帰り、最終の厚み規制を行いました。

木材をタテにカットするとき「バイーン!」っていい音がするんですよ。笑

この頃はまだ開発の初期の初期で、情報もオープンにできなかったのでとりあえずやってみようか、なんとかなるんじゃないか、って始めましたね。

そうこうしているうちにニュージーランドから原木が届いて…

Y課長:最初は欠点が含まれた原木でもいいと言われていたので、この木のとりかたが一番最適かな、というところを考えて、JNLから船に乗せて日本に送りましたね。

Y課長:この木の取りかただと製材もしやすかったし、この時は、やる気満々だったんですけど(笑)ここから原木の選定も徐々に変わりましたね。

I浦室長:最初のころは、欠点があってもどこまで使えるか、何に使えるか、考えてみよう、みてみようって、やってましたね。こういったものがほしい、と日本から指示を送り続けて…。写真にもあるように、最初は芯(赤身)の部分も使えないかと考えていたんです。

赤身と白太とは・・

丸太を輪切りにしたときに芯に近い真ん中の淡い褐色の部分を赤身、その外側の淡い黄白色の部分を白太といいます。

温暖な地域で育ったニュージーパインは幹が太く、芯がしっかりと締まり、均一に整った伸びやかな木目模様も特徴。

A部長:色んな業者さんの製材機を借りて、最初は無垢で挑戦していました。作れなくはなさそうだけど、そもそも価格的に相当高くなるし、品質面では反りや割れ等が懸念されるのでは?ということで断念しましたね。

いくら良い物でも、全く手の届かない価格帯になってしまうのはもったいないですね。

A部長:そう、だから順に、無垢の次は「挽板」で考えました。裏側には節(欠点)が付いていても、表にはないものを選別したりして。1本の木をできるだけ“余すことなくつかう“ことでコストが下がる→売り出し価格も下げることができるからね。

I浦室長:毎月、結構な量の試作をやりましたよね。深澤さんからの当初の要望である、できるだけ長く、できるだけ幅が広く…というリクエストに加えて、品質面、コスト面をどこまで両立できるかを試行錯誤しました。

当時、みなさんの心境はどんなものだったんですか?

A部長:いや、正直ほんまにやるんかい、って思いながらやっていましたね。わしらの頭の中では「板目は無理」「品質的に成り立たない」ってほとんどの人がおもっとたんじゃないかね。そもそも、板目は見栄えが良くないのではと、半信半疑でしたね。

I浦室長:今まで板目の商品を出したことがないですからね。これだけ厚みがあって、それが板目ってなると、乾燥する工程も大変ですから…

Y課長:JNL(ニュージーランド)のほうも、まず選木のところが大変でした。最初は欠点ありきの原木でやろうという話だったので、真ん中に芯さえあれば、なんでもよかったんですけど。徐々に四面フルクリア(欠点無し)で、という話になったじゃないですか。選木してもカットしたら欠点が出てしまって、その欠点材はまた柾目として使えるようにしなきゃいけない…もうその繰り返しでしたね。

Y課長:色々試した末に、結局僕が日本に帰る2~3か月前、2024年3月頃に判明したのが、「ある一定の径級の原木だとヤニツボ、ヤニスジ(欠点)が出にくい」ということでした。この大きさの原木を採用すれば、歩留まりが格段に良くなるんです。今のところこれが一番の成果ですね。

この木でいうと、芯側(真ん中)にうっすら白くみえるのが赤身。ここはもう細胞が死んで固まってしまっているところです。外側のこの薄くみえるところが白太で、今回はこの部分しか使っていません。丸太の径が小さかったら尺幅がとれないし、あまり大きすぎると木目がぼやっとしてしまうし、一番いいところの木目はどこだろう、というところで考えましたね。

Y課長:板目の尺幅の床を作ろうとなったとき、4方向とれる径級サイズだと、製材した際になぜか欠点が多かったんです(写真左)ちょっと大きく成長しすぎているせいだからでしょうか…。

もちろん、原木を何本も何本も投入すれば、欠点無しの部分から生産することは可能なんです。ただ、生産性(歩留まり)も悪くなるし、柾目材として使用する部分の生産も悪くなるし…

素材を贅沢に使用するWOの床材は、見た目の美しさの裏側に、プロとして木取りの苦悩が隠されているんですね。

I浦室長:開発開始から1年半くらい、ずーっとそうやってフリッチ(丸太を粗く挽いた角材)のやり取りをしていましたね。こんなのいらない、あんなのいらないって言ってしまいましたが…。原木を見極める仕事が一番苦労していると思いますね。WOで使用する原木は、本当に貴重品ですから。

Y課長:一定の径級サイズで芯が真ん中にあって、白太の幅が150㎜以上、まっすぐで反ってない、長さ3m以上のもの。現地スタッフにそのあたりをうまく理解してもらうのも結構大変でしたね。「またこれをやるのか…」って言われたり。(苦笑)

木は自然からの恵み、生ものなんですね。

I浦室長:せっかく本物の木を贅沢に使うから、木の風合いを大切にしたいなという想いはみんな一緒。でも無垢はダメで、挽板もいろいろ試した末に歩留まりが悪いとなって、結局は突板単板でどこまで厚いものがつくれるか、って考えていきましたね。

深澤さんの意見、コスト面なども含めて総合的に考えて、一般的な床材で使用する約5倍、突板1.2㎜の単板で、“浮造り”まで表現するというところに落ち着きました。

N課長:突板も最初は単板厚み0.8㎜で、という話も出たけど、結局それじゃ希望とされる面(浮造りの大きさ、約1㎜)がとれない、ってなったよね。

日本への輸送

こうして原木を確保したのち、ニュージーランドから日本まで、2か月にも及ぶ船の航海がはじまります。木は、水分を含む生もので、デリケートな素材です。森から成熟した木を切ったのちに適切な管理を行い、しかるべき処理を手早く行わなければ、輸送中にカビが生えたり、見た目も悪く強度も弱まってしまいます。

Y課長:JNLの森からは、よくとれて週に40本前後。そこからその原木をログヤード(仮置き場)に置いておくんですけど。天気がいい日、とくに夏の暑い日はやっぱりカビが生えやすいんです。できればカットしたその週のうちに製材工程に持っていきたいですね。

Y課長:製材して、それを乾燥させて、含水率(木材中の水分の量)を調整し、さらに熱処理をして防カビの薬剤を塗布して… 船のコンテナに載せて出荷するまでは1か月くらいのスケジュールかな。航海期間は、やっぱり2か月くらいかかるので、今カットしても、日本に届いてどうなったかわかるのはけっこう先になるんですよね。

N課長:そう、本来は「カビ」の問題もあるのでやっぱり乾燥させたものを使用するのが通常なんです。

たとえば、床材工場で取り扱いをしているフロングの原木で、桧と米ツガは乾燥したものを使用しています。

単板に薄くスライスする時は、その乾燥された材を一旦水に塗らします。「湯戻し」といいますが、水槽につけて、蒸気を入れて80度でぐらぐらと煮沸して、木の繊維を柔らかくします。乾燥したままで無理やりスライスすると、肌(表面)が荒れるんですよ。ここはカンナ掛けをするイメージです。柔らかくなっていることで刃物がさーっと、肌が荒れないようにスライスすることができます。

乾燥された木を煮て、また木に水分を戻すんですね。

N課長:そもそも本当は、一回乾燥させないほうが肌はいいんです。最初から本来木に備わっている水分を使うほうが手間もかからないですしね。でも、カビなどの輸送の都合で、乾燥させるのが一般的ですね。

WOの場合は、違うんですか?

N課長:今回、色が決まったときに「淡い白」白い仕上げにしていくことになりましたよね。ラジアータパイン(ニュージーパイン®)は、一度乾燥させると若干、黄味がかかるんです。黄味になっているものを白に仕上げるのもなかなか難しい。

だから、WO商品に関しては、原木に最低限の熱処理(スチーミング)、そのあと防カビ処理(薬剤に数分浸す)だけを行ってほぼ半分生の状態で日本に入れてもらうことになりました。原木がもう「生材」なので、使用するまでは散水した状態で保管しています。やっぱり、カビなどのリスクはあるんですけどね。

先日も、入荷したものをばらしてみましたが、表面にうっすらカビが付着していましたね。でも、表面をきれいにする、洗車機のような、水をかける機械があるんですけど、それで少しこするときれいになりました。

さらっと言いましたが、木のスライスも、本当に結構手間がかかるんです。通常は横方向なんですけど、今回は幅が広いこともあって縦の繊維方向にひいています。そんな中で、歩留まりの悪い原木が入ってくるとやっぱり生産効率も下がりますから。

「WO Timeless standard collection」特設サイトはこちら

ニュージーランドから原木を運んでくるのに工夫が必要になりますね。

Y課長:それもずっとN課長と1年半ほどやり取りしながら、最適解を探しましたね。「今ここに不良が出ているから、ここを直したほうがいいんじゃない?」とか言いながら。 薬剤をつけたあと、外からの菌から守るために梱包のタイミングを考えたり、薬剤の希釈率の変更をしたり。これをずっとやり取りしてましたね。

最終的にニュージーランドのほうでも、できるだけ青カビが出ないように冷蔵のコンテナが使えないか見積をとったりもしましたが、それは高すぎて断念…

水で戻そうとしたときに、綺麗な水のほうがいいから、その水の管理も必要だね、という話も出てきたりして。そうなると、できるなら生のままで日本に仕入れてどうにかできないか、という話で、最終的に落ち着きましたね。

木目は板目で、色は白っぽく…素材を活かすために隠された工夫があるんですね。

Y課長:今後は、条件が悪い季節でも出せるように、その季節を外して集材してもらうなど そんな必要もでてくるかもしれません。

ニュージーランド側も、どうやって出すのかという方法もそうですけど、切ってから出荷までのスケジュールはできるだけぎゅっとしないといけないので…。通常だったら、自分たちのペースで段取りをしますが、WOの場合は切ったらできるだけ早く出荷までの段取りをとらないといけないですからね。

原木。木は生ものであることを再認識したような気がします。

次回は、床材の表面仕上げついてご紹介します。

WOブランドについてはこちら→“うぉぉー!”人生を豊かにする建材。